Вернуться к оглавлению книги 3.

Глава 7. Дизельный ДВС «Ротфен».

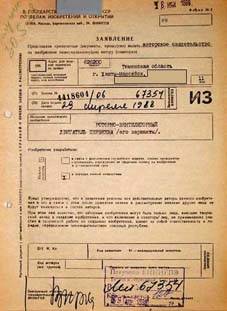

Раздел 1. Материалы выделенной заявки (№ 4418604/06 от 29.04.88 г).

Выделена из заявки № 4418604/06 67354

Объект - устройство

Первеев Георгий Павлович

МКИ

ДИЗЕЛЬНЫЙ РОТОРНО-ВЕНТИЛЯТОРНЫИ ДВИГАТЕЛЬ.

Настоящее изобретение относится к двигателестроению, может использоваться во всех отраслях народного хозяйства.

Функциональным аналогом предлагаемому двигателю является роторно-поршневой двигатель Ванкеля.

В качестве прототипа выбран роторно-поршневой двигатель Ванкеля /см. журнал "Катера и яхты" № 2 /3-4/, 1986 г. стр. 44-47, статья Г. Колясева и Г. Тихомирова "Пробьет ли час роторного двигателя ?"/. Он представляет собой механическую систему, в которой преобразование внутренней энергии высокосжатых продуктов сгорания топливовоздушной смеси в крутящий момент осуществляется за счет оригинальной конфигурации ротора и внутренних полостей статора-корпуса. Основными деталями двигателя Ванкеля являются вал с эксцентриком, на котором может вращаться трехгранный ротор, выполняющий функции поршня, и корпус с внутренней рабочей поверхностью в виде цилиндрической эпитрохоиды. Ротор может вращаться на эксцентрике вала, только обкатываясь своей шестерней с внутренним зубом по неподвижной шестерне закрепленной на боковой крышке корпуса. При вращении все три вершины ротора постоянно касаются поверхности корпуса, образуя три отдельные седловидные камеры. Эти камеры, перемещаясь по периметру рабочей поверхности корпуса при сложном вращательном движении ротора, периодически изменяют свой объем - они изменяют его четыре раза за один оборот ротора. Благодаря этому осуществляется работа двигателя по четырехтактному циклу. Циклы рабочего процесса происходят во всех трех камерах одновременно, но со сдвигом 120 градусов.

Уплотнение газовых стыков между вершинами ротора и рабочей поверхностью корпуса производится плоскими радиальными пластинами, а торцевое уплотнение достигается слегка изогнутыми пластинами. Пластины прижимаются к уплотняемым поверхностям плоскими пружинами-эспандерами давлением газов, а радиальные уплотнения - так же и центробежными силами. Отсутствие деталей совершающих возвратно-поступательные движения /шатунов, поршней, деталей газораспределения/ делает двигатель более уравновешенным и надежным. Однороторный /односекционный/ роторно-поршневой двигатель по сложности и количеству деталей можно сравнить с традиционным двухцилиндровым двигателем внутреннего сгорания. У роторно-поршневого двигателя количество основных деталей не больше, чем у обычного двухтактного двигателя аналогичной мощности, и в то же время его детали конструктивно проще и надежнее, за исключением непривычной рабочей поверхности корпуса.

Роторно-поршневой двигатель легче традиционных четырехтактных двигателей в среднем на 15 - 20 процентов.

Технологическая сложность производства некоторых деталей двигателя - тот существенный недостаток, который является тормозом для широкого распространения двигатели Ванкеля. Немаловажно и то, что он имеет относительно высокий расход топлива на единицу произведенной работы.

Целью настоящего изобретения является реализация дизельного двигателя внутреннего сгорания на основе принципиально нового - роторно-вентиляторного преобразователя разности статических давлений рабочего тела в крутящий момент. Что в силу конструктивных особенностей преобразователя /компактность, простота и уравновешенность кинематической схемы, отсутствие деталей совершающих возвратно-поступательные движения, небольшой объем номенклатуры деталей, принципиальная мягкость работы, обещают возможность производства технологически дешевых, мощных, экономичных, компактных и надежных двигателей внутреннего сгорания.

Отсутствие ударных и вибрационных нагрузок на элементы двигателя позволяет использование дешевых керамики и чугуна в качестве конструкционных материалов.

Для достижения этой цели произведена доработка конструкции роторно-вентиляторной машины. Назначение доработки - создание условий для организации четырехтактного дизельного цикла двигателя внутреннего сгорания.

Роторно-вентиляторная машина /см. приложение/ в силу своих конструктивных особенностей имеет два рабочих контура - первый /верхний/ и второй /нижний/. Здесь и далее ориентация относительно нижних оснований чертежей.

Первый контур - это совокупность рабочих объемов над вентилятором машины, второй - под вентилятором.

Оба контура имеют по две рабочих зоны. Все четыре зоны геометрически одинаковы и равноценны.

При работе в рабочих зонах каждого контура, фазы взаимных перемещений элементов системы ротор-вентилятор противоположны. Причем в попарно противоположных относительно общего геометрического центра, зонах машины, фазы рабочих процессов одинаковы.

Эти особенности машины делают возможным организацию работы двигателя по, четырехтактному полутораконтурному /по количеству активных контуров/ и по четырехтактному двухконтурному, дизельным циклам.

Следующая особенность машины - движущиеся по кругу рабочие камеры - позволяет простым расположением форсунки в соответствующем секторе рабочей зоны активного контура, обеспечить своевременный впрыск дизтоплива в рабочие камеры, /регулируемый угол впрыска дизтоплива/.

Доработка машины включила в себя:

1. Целенаправленную оптимизацию конфигурации внутренних организующих полостей статора.

2. Соединение внутренних полостей машины между собой и с атмосферой в соответствующих секторах статора.

3. Стыковку элементов топливоподающей системы с конструкцией машины.

Результатом доработки является реализация двух модификаций полутораконтурного и двух модификации двухконтурного дизельного четырехтактного роторно-вентиляторного двигателя.

В дизельном двигателе в отличие от карбюраторного вакуум в начале первого такта не нужен, что, за счет конструктивного потенциала роторно-вентиляторной машины, делает возможным ути-

лизацию части энергии выхлопных газов в дополнительную мощность.

Постоянно циркулирующий внутри некоторых объемов двигателя свежий воздух производит охлаждение деталей двигателя.

В дизельном двигателе дизтопливо подается форсункой, установленной в секторе статора, соответствующем оптимальному углу впрыска. При необходимости ширина зоны сектора впрыска, за счет увеличения количества установленных форсунок, может быть существенно расширена. Тогда угол впрыска может устанавливаться грубо переключением форсунок/выбором активной форсунки/, плавно - моментом впрыска дизтоплива.

Конструктивные особенности роторно-вентиляторной машины легко позволяют организацию наддува воздуха в рабочие камеры, что в конечном итоге дает выигрыш в мощности /для полутораконтурного двигателя/.

Все вышеприведенные моменты обуславливают собой возможность реализации следующих модификации двигателя:

1. Четырехтактный полутораконтурный роторно-вентиляторный дизельный двигатель с оптимизированным управляемым углом впрыска дизтоплива.

2. Четырехтактный полутораконтурный роторно-вентиляторный дизельный двигатель с расширенным управляемым углом впрыска дизтоплива.

3. Четырехтактный двухконтурный роторно-вентиляторный дизельный двигатель с оптимизированным управляемым углом впрыска дизтоплива.

4. Четырехтактный двухконтурный роторно-вентиляторный дизельный двигатель с расширенным управляемым углом впрыска дизтоплива.

Оптимизация конструкции двигателя по системам смазки и охлаждения не проводилась, т.к. главной целью настоящего изобретения является теоретическая реализация двигателя внутреннего сгорания на базе принципиально новой роторно-вентиляторной машины. Эти системы могут быть традиционной конструкции.

Поскольку:

А/ Роторно-вентиляторная машина подробно описана в приложении.

Б/ Прямых прототипов роторно-вентиляторного двигателя нет.

В/ Для конкретной реализации двигателей требуется определенный объем опытно-конструкторских работ.

…то конструкция двигателя в данном описании объясняется на основе упрощенных схем, которые приведены в графической части.

На фиг. 6 изображена схема конструкции четырехтактного полутораконтурного дизельного роторно-вентиляторного двигателя с оптимизированным управляемым углом впрыска дизтоплива. На фиг. 7 изображен фрагмент схемы конструкции четырехтактного полутораконтурного /или двухконтурного/ дизельного роторно-вентиляторного двигателя с расширенным управляемым углом впрыска дизтоплива.

На фиг. 8 изображена схема конструкции четырехтактного двухконтурного дизельного роторно-вентиляторного двигателя с оптимизированным управляемым углом впрыска дизтоплива.

Графическое пояснение-ключ для чтения схем фиг. 6, 7 и 8 и его описание приведено в приложении /см. приложение фиг. 1/.

Изображенный схематично на фиг. 6 четырехтактный полутораконтурный дизельный роторно-вентиляторный двигатель с оптимизированным управляемым углом впрыска состоит из статора АВ и ротор-вентилятора Б.

Главные рабочие процессы происходят в первом /верхнем/ контуре и в половине второго /нижнего/ контура. Это второй такт "сжатие" и третий "расширение". Отсюда название двигателя. Работа одной половины второго контура используется для отбора мощности от выхлопных газов, второй половины - для продувки рабочих камер.

Верхняя часть статора А и прилегающие к ней внутренние рабочие объемы условно разделены на семь секторов:

1 - сектор оптимального угла впуска воздуха,

2 - сектор оптимального угла сжатия,

3 - сектор оптимального угла впрыска,

4 - сектор оптимального угла расширения,

5 - сектор оптимального угла ответвления газов,

6 - защитный сектор,

7 - сектор оптимального угла выпуска-продувания первого контура.

В секторе оптимального угла впрыска 3 расположена камера сгорания 10 с форсункой 11. В секторе 5 оптимального угла ответвления газов находится отверстие 12, к которому подсоединен газопровод 37 направленный во второй контур.

В секторе 7 оптимального угла выпуска-продувания находится воздухопроводящая выемка 8 и отверстие 13 сообщающееся с атмосферой.

Захватывающая и сектор 1 оптимального угла впуска воздуха, выемка 8, в этом секторе переходит в сквозное отверстие 9, к которому подсоединен воздухопровод 36.

Все отверстия и камера сгорания не мешают вращению ротор-вентилятора Б состоящего из сферического сегмента 16, крыльев-перегородок 17, лопастей-поршней 18 и оси 15.

Такими образом внутренняя поверхность верхней части статора А и верхняя поверхность ротор-вентилятора Б ограничивают собой первый /активный/ контур двигателя, рабочие процессы которого организованы в секторе сжатия Ф1 и в секторе расширения Ф2 /см. приложение/.

Второй /активно-пассивный/ контур двигателя образуется внутренней поверхностью нижней части статора В и нижней поверхностью ротор-вентилятора Б. Рабочие процессы в нем организованы в секторе расширения ФЗ и в секторе сжатия Ф4 /см. приложение/.

Вся круговая рабочая поверхность нижней части статора В и прилегающие к ней внутренние рабочие объемы условно разделены на восемь секторов:

20 - первый защитный сектор,

21 - сектор вторичного расширения,

22 - второй защитный сектор,

23 - сектор оптимального угла выпуска-продувания второго контура,

24 - третий защитный сектор,

25 - сектор оптимального угла коммутации с атмосферой,

26 - четвертый защитный сектор,

27 - сектор компресс-процесса.

В секторе 21 вторичного расширения находится круговая организующая выемка 29 переходящая в сквозное отверстие 28 к которому подсоединен газопровод 37. В секторе 23 оптимального угла выпуска-продувания второго контура находится отверстие 30, к которому подсоединен воздухопровод 38. В этом же секторе в боковой стенке статора 19 находится отверстие 31 сообщающееся с атмосферой.

В секторе 25 оптимального угла коммутации с атмосферой находится отверстие 32 сообщающееся с атмосферой.

В секторе 27 компресс-процесса находится круговая организующая выемка 34 переходящая в два сквозных отверстия 35 и 33. К первому отверстию подсоединен воздухопровод 36, ко второму - воздухопровод 38.

Все отверстия и выемки нижней части статора не мешают вращению ротор-вентилятора Б.

Схематично работа четырехтактного полутораконтурного дизельного роторно-вентиляторного двигателя с оптимизированным управляемым углом впуска выглядит следующим образом:

При вращении ротор-вентилятора, рабочие камеры первого контура, получив порцию свежего воздуха в секторе впуска /последовательно друг за другом/, попадают в сектор сжатия, где находящийся в них воздух сжимается до необходимого давления.

В секторе впрыска в каждую рабочую камеру впрыскивается порция дизтоплива, которое, во взаимодействии со сжатым воздухом самовоспламеняется и сгорает в камере сгорания.

При этом образуются высокосжатые продукты сгорания, которые, расширяясь, создают крутящий момент системы ротор-вентилятор.

В секторе разветвления расширяющихся газов, через имеющееся там отверстие, часть газов перераспределяется во второй контур для дальнейшего /вторичного/ расширения, оставшаяся часть газов, дойдя вместе с камерой до сектора выпуска-продувания первого контура, выбрасывается в атмосферу.

Здесь же камеры продуваются свежим воздухом от компресс-процесса второго контура.

Расширяющиеся газообразные продукты сгорания, ответвленные во второй контур, расширяются там дополнительно, внося свою лепту в величину крутящего момента двигателя. Выброс отработавших газов производится аналогично первому контуру.

В каждой рабочей камере все процессы происходят последовательно со сдвигом 360/Н градусов, где Н - количество лопастей-поршней системы ротор-вентилятор Б.

Угол впрыска в пределах плюс-минус 360/2Н градусов относительно оптимального угла впрыска задается моментом впрыска. Форсунка расположена в центре оптимального угла впрыска. Подробно работа двигателя выглядит так:

В первом контуре очередная рабочая камера К /верхняя/ системы ротор-вентилятор Б при движении по часовой стрелке, имея внутри себя чистый воздух под небольшим давлением /результат компрессионной продувки камеры в четвертом такте/, входит в сектор оптимального угла впуска воздуха 1, где за счет наддува воздуха из второго контура через воздухопровод 36, давление воздуха в ней повышается до некоторой начальной оптимальной

величины /такт первый - "впуск"/.

Далее, при повороте ротор-вентилятора, рабочая камера с заключенным в ней воздухом попадает в сектор сжатия 2, где за счет сокращения объема камеры, воздух сжимается до необходимой степени, нагреваясь при этом до большой температуры /такт второй - "сжатие"/.

Попав в сектор 3 оптимального впрыска, воздух в рабочей камере имеет температуру достаточную для быстрого воспламенения дизтоплива.

В этот момент форсункой 11 и производится впрыск дизтоплива, которое тут же сгорает в камере сгорания 10. При этом образуются высокосжатые продукты сгорания, которые стремясь расшириться, давят на лопасть-поршень 18 вентилятора, что вызывает в свою очередь поворот системы ротор-вентилятора Б, а соответственно и перемещение рабочей камеры по сектору расширения 4 /такт третий - "расширение"/.

Расширяющиеся газы, попав вместе с камерой К в сектор 5 оптимального угла ответвления газов, через отверстие 12 и газопровод 37, частично направляются во второй контур в сектор 21 вторичного расширения /см. ниже/.

Оставшаяся же часть расширяющихся газов подхваченная рабочей камерой К, пройдя защитный сектор 6 первого контура, попадает в сектор 7 оптимального угла выпуска-продувания первого контура, откуда выбрасывается в атмосферу через отверстие 13 /такт четвертый - "выпуск"/.

В этом же секторе производится продувка камеры сжатым воздухом из выемки 8 /величина сечения выемки такова, что обеспечивает эффективное продувание камер без существенного снижения давления воздуха в воздухопроводе 36/, в которую он попадает через отверстие 9 сектора оптимального угла впуска 1.

Пройдя сектор 7 выпуска-продувания, рабочая камера попадает в сектор 1. На этом полный рабочий цикл рабочей камеры первого контура двигателя замыкается.

В нижнем /активно-пассивном/ контуре двигателя организованы процесс вторичного расширения продуктов сгорания первого контура и компресс-процесс, необходимый для очистки рабочих камер первого и второго контуров от остатков продуктов сгорания.

Во втором контуре очередная рабочая камера К /нижняя/ системы ротор-вентилятор Б при движении по часовой стрелке, из первого защитного сектора второго контура 20 /при этом объем

рабочей камеры минимален/ попадает в сектор вторичного расширения 21, где все находящиеся в нем рабочие камеры, оказываются соединены между собой газопроводящей организующей выемкой 29. Это обуславливает мягкость процесса вторичного расширения продуктов сгорания, которые регулярно поступают из сектора 5 по газопроводу 37.

Расширяющиеся продукты сгорания действуют одновременно на несколько лопастей-поршней 18 системы ротор-вентилятор /за счет организующей выемки 29/ находящихся в секторе вторичного расширения 21.

Это вызывает появление дополнительного крутящего момента системы ротор-вентилятор Б, который суммируется с основным крутящим моментом, создаваемым тактом "расширение" в первом контуре.

Таким образом происходит утилизация энергии выхлопных газов первого контура. Утилизируется только энергия той части газов, которые попадают во второй контур.

Пройдя сектор вторичного расширения и имея внутри себя отработавшие газы, рабочая камера К попадает в защитный сектор 22 и далее в сектор 23 оптимального угла выпуска-продувания второго контура.

В секторе 23 отработавшие газы через отверстие 31 выбрасываются в атмосферу. Здесь же камера продувается сжатым воздухом через отверстие 30 из воздухопровода 38. После выпуска-продувания рабочая камера К проходит третий защитный сектор 24 и попадает в сектор оптимального угла коммутации с атмосферой 25.

Через отверстие 32 находящееся в этом секторе, давление воздуха в рабочей камере К выравнивается с атмосферным. При этом объем рабочей камеры близок к максимальному.

Миновав четвертый защитный сектор 26 рабочая камера попадает в сектор 27 компресс-процесса, где все находящиеся в нём рабочие камеры оказываются соединенными между собой воздухопроводящей организующей выемкой 34. Это обуславливает мягкость компресс-процесса. Так как по мере движения рабочих камер от начала сектора компресс-процесса к его концу, их объем уменьшается, при одновременном поступлении новых порций воздуха /воздух захватывается камерами в секторе 25/, то давление воздуха в каждой из них и во всех сразу, повышается.

Сжатый воздух через отверстия 35 и 33 подается в первый и второй воздухопроводы 36 и 38 соответственно, для продувки рабочих камер первого и второго контуров на выхлопе.

Миновав сектор компресс-процесса 27, рабочая камера попадает в первый защитный сектор второго контура 20. На этом полный рабочий цикл рабочей камеры второго /активно-пассивного/ контура двигателя замыкается.

Во всех рабочих камерах рабочие процессы идут последовательно со сдвигом 360/Н градусов, где Н - количество лопастей-поршней ротор-вентилятора Б.

Как только очередная рабочая камера первого контура оказывается в секторе 3, становится возможным впрыск дизтоплива в нее форсункой 11. Но так как камера находится в этом секторе некоторое время, то путем впрыска в необходимый момент этого времени производится управление процессом топливоподачи.

При большом количестве лопастей-поршней в системе ротор-вентилятор возможна модификация двигателя с несколькими форсунками /см. фиг. 7 - описание ниже/.

Изображенный схематично на фиг. 8 четырехтактный двухконтурный дизельный двигатель с оптимизированным управляемым углом впрыска дизтоплива состоит из статора АВ и ротор-вентилятора Б.

Все рабочие процессы происходят синхронно в верхнем и нижнем контурах. Отсюда название двигателя. Поскольку работа обоих контуров и их устройство абсолютно идентичны, ниже приводится описание лишь одного контура.

Верхняя часть статора А и прилегающие к ней внутренние рабочие объемы /первый активный контур/, условно разделены на восемь секторов:

1 - сектор оптимального угла впуска воздуха,

2 - сектор оптимального угла сжатия,

3 - сектор оптимального угла впрыска,

4 - сектор оптимального угла расширения,

5 -сектор оптимального угла выпуска,

6 - первый защитный сектор,

7 - сектор оптимального угла продувания,

8 - второй защитный сектор.

В секторе оптимального угла впуска 1 находится отверстие 10 сообщающееся с атмосферой.

В секторе оптимального угла впрыска 3 находится камера сгорания 11 с форсункой 12.

В секторе оптимального угла выпуска 5 находится отверстие 13 к которому подсоединен выхлопной патрубок 14 состыкованный с эжекторной насадкой 15.

В секторе оптимального угла продувания 7 находятся два отверстия:

одно - 20 сообщается с атмосферой,

другое - 21 /расположенное в боковой стенке 9/ - с всасывающим входом эжекторной насадки 15.

Выходы 22 эжекторных насадок обоих контуров объединены и работают на общий глушитель /на схеме эти элементы, как несущественные, не показаны/.

Все отверстия и камеры сгорания обоих контуров не мешают вращению ротор-вентилятора Б состоящего из сферического сегмента 16, крыльев-перегородок 17, лопастей-поршней 18 и оси 19.

Работа двигателя выглядит следующим образом:

Очередная рабочая камера К системы ротор-вентилятор Б при движении по часовой стрелке входит в сектор оптимального угла впуска воздуха 1, где за счет отверстия 10 давление воздуха в камере выравнивается с атмосферным. Далее, при повороте ротор-вентилятора рабочая камера попадает в сектор сжатия 2, где за счет сокращения объема камеры, воздух сжимается до необходимой степени /такт второй - "сжатие"/.

Попав в сектор оптимального угла впрыска 3 воздух в рабочей камере имеет температуру достаточную для быстрого воспламенения дизтоплива.

В этот момент форсункой 12 и производится впрыск дизтоплива, которое тут же сгорает в камере сгорания 11.

При этом образуются высокосжатые продукты сгорания, которые стремясь расшириться, давят на лопасть-поршень 18 вентилятора, что вызывает в свою очередь поворот системы ротор-вентилятор Б, а соответственно и перемещение рабочей камеры по сектору расширения 4 /такт третий- "расширение"/.

Расширившиеся газы, попав вместе с камерой К в сектор выпуска 5, через отверстие 13 выбрасываются в выхлопной патрубок 14 и далее, минуя эжекторную насадку 15 и выходную трубу 22 - в атмосферу /такт четвертый - "выпуск"/.

В рабочей камере после выхлопа остаются под атмосферным давлением остатки отработавших газов, которые после прохождения ею защитного сектора 6, в секторе продувания 7 заменяются свежим воздухом за счет эжекторного отсоса через отверстие 21 и поступления свежего воздуха через отверстие 20.

Пройдя защитный сектор 8 рабочая камера К попадает в сектор оптимального угла впуска 1. На этом рабочий цикл рабочей камеры замыкается.

Во всех рабочих камерах двигателя рабочие процессы идут последовательно со сдвигом 360/Н градусов, где Н – количество лопастей-поршней ротор-вентилятора Б.

За счет активной синхронной работы двух контуров, двигатель имеет повышенную мощность на валу при тех же габаритах, что и одноконтурный /вернее полутораконтурный/. Однако он имеет и повышенный расход топлива, т.к. пассивная /эжекторно-турбулентная/ продувка, рабочих камер недостаточно эффективна.

Как только очередная рабочая камера оказывается в секторе 3, становится возможным впрыск дизтоплива в нее форсункой 11. Но так как камера находится в этом секторе некоторое время, то путем впрыска в необходимый момент этого времени производится управление процессом топливоподачи. При большом количестве лопастей-поршней в системе ротор-вентилятор возможна модификация двигателя, с несколькими форсунками /см. фиг. 7/.

Модифицированный двигатель, фрагмент схемы которого изображен на фиг 7, имеет дополнительную камеру сгорания 40 с форсункой 41. Эти элементы расположены в дополнительном секторе впрыска 39. Между основным сектором впрыска 3 и дополнительным 39 находится защитный сектор 42.

Доработанный двигатель имеет следующие особенности работы: При достаточно малой скорости вращения системы ротор-вентилятор Б, активными являются форсунка 11 с камерой сгорания 10. В этом случае впрыск дизтоплива в рабочие камеры осуществляется в любой требуемый момент времени, начиная с момента когда передняя граница очередной рабочей камеры К объединяется с камерой сгорания 10 и до момента, когда задняя граница камеры К проходит камеру сгорания 10.

При большой скорости вращения системы ротор-вентилятор Б, когда требуются гораздо более ранние моменты впрыска дизтоплива, активными становятся форсунка 41 с камерой сгорания 40

/форсунка 11, в силу своего местонахождения, уже не может впрыскивать дизтопливо в требуемые моменты времени/, переключение производится с помощью внешнего механического /электромеханического/ устройства /на фиг. 7 не показано для простоты/.

В этом случае впрыск дизтоплива в рабочие камеры К осуществляется в любой требуемый момент времени, начиная с момента, когда передняя граница очередной рабочей камеры К объединяется с камерой сгорания 40 и до момента, когда задняя граница камеры К проходит камеру сгорания 40.

Правильное взаимное расположение камер сгорания 10 и 40 обеспечивает плавное управление углом впрыска, в два раза более широком диапазоне углов, чем в немодифицированном /с одной форсункой/ двигателе, при одинаковых системах ротор-вентилятор /при одинаковых Н/.

Модифицированный двигатель, имея большее количество рабочих камер обеспечивает равномерный крутящий момент на валу, более приемист, легче заводится и т.п.

Роторно-вентиляторный ДВС предложенный в настоящей заявке выгодно отличается от существующих ДВС /в том числе и двигателя Ванкеля/ простотой, технологичностью и компактностью.

При соответствующей конструкторской доработке роторно-вентиляторные ДВС могут по удельным характеристикам в 3 - 5 раз превзойти традиционные поршневые ДВС.

Немаловажным достоинством роторно-вентиляторного ДВС является перспектива использования чугуна для изготовления основных деталей: высокопрочные, более дорогие упругие стали не потребуются благодаря почти сферической форме корпусных деталей и высокой равномерности крутящего момента.

Важно и то, что номенклатура деталей составляющих роторно-вентиляторный ДВС минимальна.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Роторно-вентиляторныи двигатель внутреннего сгорания, состоящий из статора, ротор-вентилятора и элементов обслуживающих и организующих систем, отличающийся тем, что с целью преобразования энергии высокосжатых продуктов сгорания топливовоздушной смеси в крутящий момент, в нем используется роторно-вентиляторная машина, конструктивно оптимизированная под организацию четырехтактных самоподдерживающихся циклов работы, возникающих автоматически в рабочих камерах при вращении ротор-вентилятора относительно статора с угловой скоростью, удовлетворяющей условиям цикла Карно.

2. Роторно-вентиляторный двигатель по п. 1, отличающийся тем, что с целью организации четырехтактного полутораконтурного дизельного цикла с оптимизированным управляемым углом впрыска, первый /активный/ контур организован в рабочих объемах роторно-вентиляторной машины, находящихся над вентилятором, где прилегающая к этим объемам внутренняя поверхность статора имеет семь условно определенных, последовательно расположенных, оптимизированных по угловому местоположению и ширине, секторов: сектор впуска воздуха к которому подведен воздухопровод от второго контура и в котором расположена часть организующей выемки соединяющей этот сектор с сектором выпуска-продувания, сектор сжатия, сектор впрыска в котором находятся камера сгорания с форсункой, сектор расширения, сектор ответвления продуктов сгорания от которого отходит газопровод во второй контур, защитный сектор, и сообщающийся посредством сквозного отверстия с атмосферой и посредством организующей выемки - с сектором впуска, сектор выпуска-продувания, а второй /активно-пассивный/ контур организован в рабочих объемах роторно-вентиляторной машины, находящихся под вентилятором, где прилегающая к этим объемам внутренняя поверхность статора имеет восемь условно определенных, последовательно расположенных, оптимизированных по угловому местоположению и ширине, секторов: первой защитный сектор, сектор вторичного расширения продуктов сгорания снабженный организующей выемкой во всю ширину сектора, к которой подведен газопровод от первого контура, второй защитный сектор, сообщающийся с атмосферой сектор выпуска-продувания к которому подведен воздухопровод, третий защитный сектор, сектор коммутации с атмосферой, четвертый защитный сектор, и сектор компресс-процесса снабженный организующей выемкой во всю ширину сектора, от которой отходят воздухопроводы для первого и второго контуров, причем форсунка топливопроводом соединена с внешним механическим управляемым по периоду и фазе качков, топливным насосом высокого давления.

3. Роторно-вентиляторный двигатель по п. 1, отличающийся тем, что с целью организации четырехтактного двухконтурного дизельного цикла, с оптимизированным управляемым углом впрыска, первый и второй активные контуры его организованы в рабочих объемах роторно-вентиляторной машины соответственно над и под вентилятором, где прилегающие к этим объемам внутренние поверхности статора имеют по восемь условно определенных, последовательно расположенных, оптимизированных по угловому местоположению и ширине секторов: сообщающийся с атмосферой сектор впуска, сектор сжатия, сектор впрыска в котором находятся камера сгорания с форсункой, сектор расширения, сектор выпуска, соединенный с атмосферой через эжекторную насадку, первый защитный сектор, сектор продувания скоммутированный с атмосферой отверстием с одной стороны и всасывающим патрубком эжекторной насадки, с другой стороны, и второй защитный сектор, причем форсунки обоих контуров параллельно топливопроводом соединены с внешним механическим управляемым по периоду и фазе качков, топливным насосом высокого давления.

4. Роторно-вентиляторный двигатель по п.1, п.2, п.3, отличающийся тем, что с целью получения широкого управляемого угла впрыска, активные контура имеют по несколько отделенных друг от друга защитными секторами, последовательно расположенных камер сгорания с форсунками соединенными топливопроводами с внешним механическим управляемым по периоду, фазе и направлению качков, топливным насосом высокого давления.

Вернуться к оглавлению книги 3.